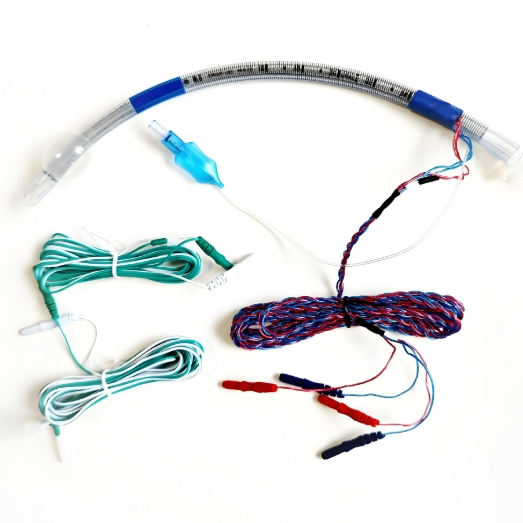

为了实现气管插管氦气泄漏测试的自动化,确保其在医疗应用中的正确组装和功能,采用循环托盘轨道,用于在各个工作站之间传输气管插管。托盘工具由抛光不锈钢制成,结构复杂,包含用于零件定位和自动化测试所需的气动端口。每个托盘可容纳2个零件,并同时进行测试,以满足高生产量需求。

工作流程

操作员在装载站手动装载气管插管。自动零件检查和对齐工位,包括视觉检查以确保打印的存在,这一步骤确保了零件的准确性和一致性。为了提供足够的零件缓冲(超过4分钟,以便组件上的胶水完全固化)并为两个测试工位供料,输送系统分为两个通道。这一设计确保了测试过程的连续性和高效性。

初步泄漏测试

在两个测试站点进行气管插管泄漏测试。首先进行空气衰减泄漏测试,以检测严重泄漏。该测试使用四个阀门模块和控制器作为泄漏检测仪器。阀模块安装在靠近夹具工具的位置,以保持测试体积尽可能小。对气管插管进行超压和真空测试。任何未通过空气泄漏测试的零件都会绕过下一个泄漏测试站。

精细泄漏测试

接下来进行精细泄漏测试,使用质谱仪进行氦气泄漏测试。将腔室降低到试件上方,并将氦气注入气管插管。监测腔室内的氦气水平,并根据水平指示通过或失败。这一步骤确保了极高的检测精度,能够发现微小的泄漏。

合格零件从托盘工具中卸载,重新定位并放入盒子中。不合格的零件则自动放入废品箱中。空托盘则被转移回手动装载站。

系统特点与优势

高效性:每小时可处理多个零件,满足高生产量需求。

精准性:结合空气衰减和氦气泄漏测试,确保检测的准确性和可靠性。

自动化:从装载到卸载的全流程自动化,减少人为错误,提高生产效率。